Деревянные рейки подаются оператором на тележку фрезерного шипорезного станка. Подача элементов инициирует рабочий цикл фрезерного станка. Наступает выравнивание верхней части пакета и далее фрезерование профиля типового соединения. Тележка фрезерного станка с предварительно обработанными элементами возвращается в стартовое положение и пакет отдается на вращательный подающий стол, где осуществляется вращение пакета. Пакет повторно подается на фрезерный шипорезный станок, где обрабатывается вторая сторона пакета.

| ТЕХНИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ: | ||

| Ширина входного пакета фрезерно-шипорезные станки |

мм |

600 |

| Ширина склеиваемых элементов | мм | 30 ÷ 155 |

| Длина клееных элементов | мм | 170 ÷ 900 |

| Толщина склеиваемых элементов | мм | 20 ÷ 70 |

| Рабочее давление воздуха | МПа | 0,6 |

| Потребность в сжатом воздухе | м3/ч | 18 |

| Рабочая производительность | цикл/мин. | 1,5 |

| Длина склеенного элемента | мм | 4500 ÷ 6000 |

| Рабочее напряжение | V AC | 3/N/PE 400 В 50 Гц |

| Управляющее напряжение | V DC | 24 |

| Потребность в мощности | кВт | ok. 52 |

ПРИНЦИП ДЕЙСТВИЯ

Деревянные рейки подаются оператором на тележку фрезерного шипорезного станка. Подача элементов инициирует рабочий цикл фрезерного станка. Наступает выравнивание верхней части пакета и далее фрезерование профиля типового соединения. Тележка фрезерного станка с предварительно обработанными элементами возвращается в стартовое положение и пакет отдается на вращательный подающий стол, где осуществляется вращение пакета. Пакет повторно подается на фрезерный шипорезный станок, где обрабатывается вторая сторона пакета.

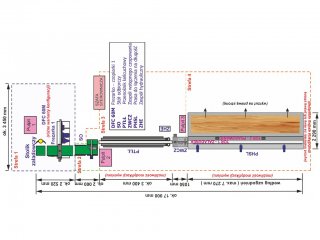

Элементы подаются с шипорезного станка DFC - 60 М через цепной транспортер, вводятся в блок предварительного долбления гнезд для шипов, где с помощью набора валов и прижима выполняется предварительный зажим клинового соединения брусков перед введением в пресс.

Брусья с предварительно выдолбленными гнездами для шипов направляются на стол пресса, на котором, после получения требуемой длины, осуществляется их обрезка. Далее с помощью толкательной рейки и прижимной рейки перемещаются в пространство прижимного ложе, где осуществляется процесс прессования. Склеенная и спрессованная готовая рейка сталкивается на приемный стол пресса.

После перемещения брусков в пространство прижимного ложе параллельно с описанными выше действиями осуществляется процесс подачи элементов на стол пресса. Поддерживается непрерывная работа пресса, и тем самым получается повысить производительность склеивания.

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ ФРЕЗЕРНОГО ШИПОРЕЗНОГО СТАНКА DFC – 60M

| Размер завалочного сырья | ||

| Длина завалочных элементов | мм | 170 ÷ 900 |

| Высота фрезерования | мм | 20 ÷ 155 |

| Ширина пакета обрабатываемых элементов | мм | 600 |

| Возможность фрезерования инструментами с длиной зубцов | мм | 10 (5, 15, 20 опция) |

| Рабочий цикл | автоматический с ручной подачей материала | ||

| Рабочее давление воздуха | 0,6 | ||

| Потребность в сжатом воздухе | ок. 10 | ||

| Производительность вытяжной установки | ок. 6000 | ||

| Производительность | ок. 1,5 | ||

| Скорость тележки | м/мин | рабочая | 10-23 |

| обратная | 32 | ||

| Рабочее напряжение | 3x400 + N + PE | ||

| Частота | 50 | ||

| Управляющее напряжение | 24 | ||

| Система запуска приводов фрезы | SOFTSTART | ||

| Контроль вращательной скорости шпинделя | 6000 ÷ 4500 | ||

| Защита от падения давления воздуха | ниже 0,45 | ||

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ ПРЕССА PHSL

| ТЕХНИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ: | ||

| Рабочая высота подачи | мм | 890 ÷ 910 |

| Ширина склеиваемых элементов | мм | 35 ÷ 155 |

| Толщина склеиваемых элементов | мм | 20 ÷ 70 |

| Длина склеенного элемента мин./макс. | мм | 4500 ÷ 6600 |

| Рабочее давление воздуха | МПа | 0,6 |

| Потребность в сжатом воздухе | м3/ч | 12 |

| Производительность вытяжной установки | м3/ч | 2000 |

| Производительность пресса | цикл/мин. | ok 2 |

| Рабочее напряжение | V AC | 3 x 400 + N + PE |

| Частота | Гц | 50 |

| Управляющее напряжение | V DC | 24 |

| Размеры машины: | ||

| Рабочая высота | мм | 900 ÷ 920 |

| Общая высота | мм | 1475 |

| Размеры стола подачи-приемки: |

||

| Рабочая высота | мм | 900 ÷ 920 |

| Общая высота | мм | 1060 |

| Длина | мм | 1100 |

| Ширина | мм | 678 |

| Размеры приемного стола: |

||

| Рабочая высота | мм | 900 ÷ 920 |

| Общая высота | мм | 1060 |

| Длина | мм | 2000 |

| Ширина | мм | 732 |

| Установленная мощность |

||

| Фрезерный шипорезный станок DFC – 60 M |

||

| пилофреза шипорезного станка |

кВт |

6 |

| конвейер тележки |

кВт |

0,55 |

| ходовой привод тележки |

кВт |

2,2 |

| привод шпинделя |

кВт |

18,5 |

| привод подрезывающей пилы |

кВт |

1,1 |

| привод комплекта роликов толкателя |

кВт |

0,37 |

| привод толкателя захвата |

кВт |

0,75 |

| привод приемочной ленты |

кВт |

1,1 |

| Конвейер PTŁŁ |

||

| привод конвейера PTŁŁ (цепь) |

кВт |

2x1,5 |

| Пресс для соединения по длине PHSL |

||

| двигатель поперечной пилы |

кВт |

3,5 |

| Гидравлический блок ZHE |

||

| насос привода ZWCz |

кВт |

4,0 |

| насос гидравлического сервомотора |

кВт |

3,0 |

| Общая |

кВт |

44,5 |

Опционально (по специальному заказу) - система, позволяющая выполнить один надрез

Возможность выполнения надрезов рейки с предварительно выдолбленными гнездами:

- количество возможных для программирования отрезков - 8

- точность измерения ок. 10 мм на отдельном отрезке (зависит от количества и длины элементов, в которых выдалбливаются гнезда для шипов)

Рабочее напряжение

Частота

Управляющее напряжение

Система запуска приводов фрезы

Контроль вращательной скорости шпинделя

Защита от падения давления воздуха